SCADA, DCS y BMS

De la misma forma que puede confundirse, y con cierta razón, lo que es un PLC y un controlador DDC, existe cierta tendencia a pensar que los términos SCADA, DCS y BMS son casi lo mismo.

Aunque todos estos sistemas se utilizan para la automatización y supervisión de procesos, hay algunas diferencias clave entre ellos que los distinguen. Comencemos entendiendo qué es cada sistema y cuáles son sus objetivos.

El SCADA

Se entiende por SADA un sistema de supervisión y adquisición de datos que se utiliza para monitorear y controlar procesos industriales a distancia. Se compone básicamente de:

- Sensores y actuadores en campo.

- RTUs (Remote Terminal Units) o PLCs que recogen datos.

- Servidor SCADA que centraliza la información.

- HMI (Human-Machine Interface) para visualizar y operar el sistema.

Las aplicaciones típicas de estos sistemas son, por ejemplo: redes eléctricas, plantas de agua, petróleo y gas, minería, transporte, etc.

DCS (Distributed Control System)

DCS es un sistema de control distribuido utilizado en procesos industriales continuos. A diferencia del SCADA, el DCS tiene controladores físicamente distribuidos que ejecutan la lógica de control localmente, pero están coordinados por un sistema central. Su composición es en general:

- Controladores distribuidos con capacidad de procesamiento.

- Red de comunicación interna.

- Servidor central para supervisión y configuración.

- HMI para operación.

Las aplicaciones típicas son, por ejemplo, las refinerías, las plantas químicas, las plantas de generación de energía y los procesos de manufactura continua.

BMS (Building Management System) o BAS (Building Automation System)

BMS es un sistema de gestión de edificios que se enfoca en automatizar y optimizar las instalaciones como el sistema de HVAC, la iluminación, la seguridad, la energía y el confort. Sus componentes son:

- Controladores DDC para HVAC, iluminación, etc.

- Sensores ambientales.

- Servidor BMS con software de gestión.

- Interfaz gráfica para operadores de edificios.

Sus aplicaciones típicas son los edificios de oficinas, los hospitales, los centros comerciales, los aeropuertos, etc.

Si evaluamos en una tabla comparativa las características generales de cada sistema, podríamos notar que, el objeto de cada sistema

Criterio |

SCADA (Supervisory Control and Data Acquisition) |

DCS (Distributed Control System) |

BMS (Building Management System) |

Aplicación típica |

Industria, servicios públicos, monitoreo remoto |

Procesos industriales continuos (refinerías, químicas, etc) |

Automatización de edificios (HVAC, iluminación, etc) |

Arquitectura |

Centralizada con RTUs/PLCs distribuidos |

Físicamente distribuida con controladores locales |

Centralizada con controladores DDC |

Tipo de proceso |

Supervisión y control de procesos discretos o remotos |

Control continuo y crítico |

Control ambiental y energético |

Control local |

Limitado, depende de PLCs o RTUs |

Sí, cada controlador ejecuta lógica local |

Parcial, depende del diseño del BMS |

Interfaz de usuario (HMI) |

Gráfica, más técnica, orientada a operadores industriales |

Gráfica, más técnica, con alarmas y tendencias |

Gráfica, amigable, orientada a operadores de edificios |

Criterio |

SCADA (Supervisory Control and Data Acquisition) |

DCS (Distributed Control System) |

BMS (Building Management System) |

Protocolos comunes |

Modbus, OPC, Ethernet/IP, Profibus |

Profibus, Foundation Fieldbus, Ethernet/IP |

BACnet, Modbus, LonWorks |

Escalabilidad |

Alta, adaptable a grandes redes |

Alta, pero más costosa |

Moderada, orientada a edificios medianos/grandes |

Robustez |

Alta, para ambientes industriales |

Muy alta, tolerancia a fallos |

Moderada, para ambientes controlados |

Redundancia |

Posible, depende del diseño |

Integrada en sistemas críticos |

Limitada, más común en servidores BMS |

Tiempo real |

Sí, con tiempos de escaneo rápidos |

Sí, con control determinista |

No crítico, escaneo más lento |

Costo |

Moderado a alto, depende del tamaño y complejidad |

Alto, por hardware distribuido y redundancia |

Moderado, más económico para edificios comerciales |

Al igual que con los PLC y los DDC, el alcance de cada uno de estos sistemas puede solaparse, lo que puede ser confuso en el momento de selección la tecnología para una aplicación determinada, sobre todo si sólo se hace hincapié en el costo.

Evolución histórica

Si se analiza la evolución histórica de estas tecnologías, se puede que, aunque nacieron con propósitos distintos, existe cierto nivel de convergencia. Esto puede implicar incluso el uso de arquitecturas compartidas,

Década |

SCADA |

DCS |

BMS |

1970s |

Surge para monitoreo remoto en industrias y servicios públicos |

Aparece en refinerías y plantas de energía para control distribuido |

No existía como sistema formal; control manual o local |

1980s |

Se desarrollan interfaces gráficas básicas (HMI) |

Se consolida como solución para procesos continuos |

Nacen los primeros sistemas DDC para HVAC en edificios |

1990s |

Se estandarizan protocolos (Modbus, OPC) |

Mejora en redes de comunicación y redundancia |

Se integran funciones como iluminación y seguridad |

2000s |

Se integra con PLCs y sistemas de control industrial |

Se conecta con SCADA y sistemas empresariales (ERP) |

Se conectan a plataformas BMS con monitoreo centralizado |

2010s |

Adopta IoT, análisis en la nube, acceso remoto |

Se vuelve más flexible y escalable |

Se expanden a campus inteligentes y hospitales |

2020s |

Industria 4.0: digital twins, edge computing |

Integración total con SCADA, PLC y sistemas inteligentes |

Integración con IA, eficiencia energética, sostenibilidad |

Esta convergencia, puede analizarse en base a los siguientes aspectos

Tecnológica

Todos adoptan tecnologías como:

- IoT

- Edge computing

- Inteligencia artificial

- Gemelos digitales

Esto permite que compartan infraestructura, protocolos y plataformas de visualización.

Uso compartido de protocolos

- Modbus, BACnet, Ethernet/IP, OPC UA son usados por los tres sistemas, lo que facilita la interoperabilidad.

Plataformas integradas

En proyectos complejos (hospitales, aeropuertos, campus industriales), es común ver:

- SCADA supervisando procesos más técnicos.

- DCS controlando procesos críticos.

- BMS gestionando confort y eficiencia energética.

- Todos conectados a una plataforma central de monitoreo y gestión.

Visualización unificada

- Las interfaces HMI modernas permiten visualizar datos de SCADA, DCS y BMS en una misma pantalla, con diferentes niveles de acceso según el rol del operador.

Las arquitecturas no son iguales

La arquitectura de cada sistema se encuentra orientada a su objetivo específico. En particular para cada una, podemos ver ejemplos de aplicación que ayuden a entender sus diferencias

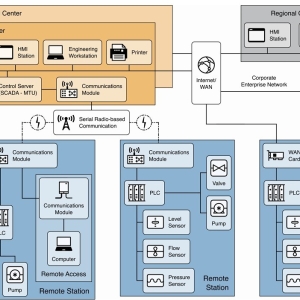

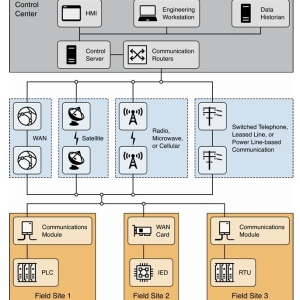

Sistemas SCADA

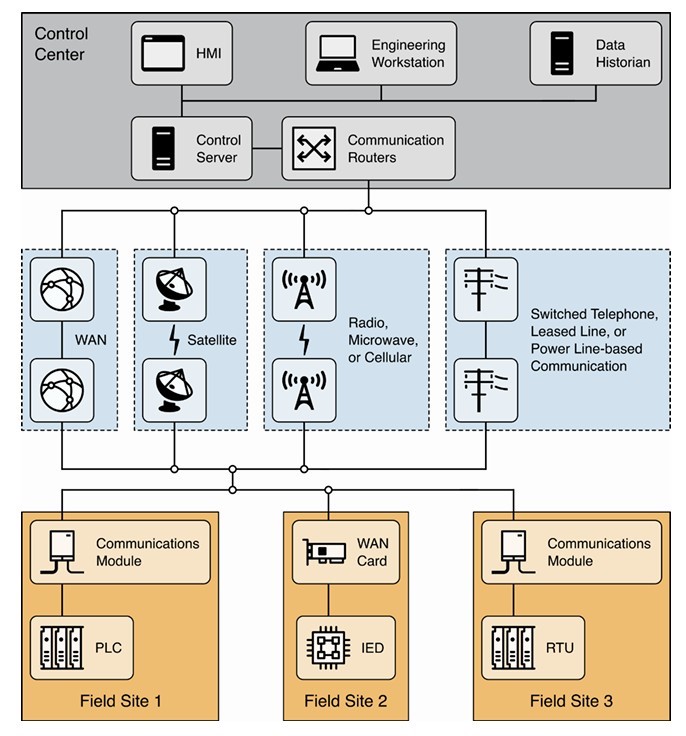

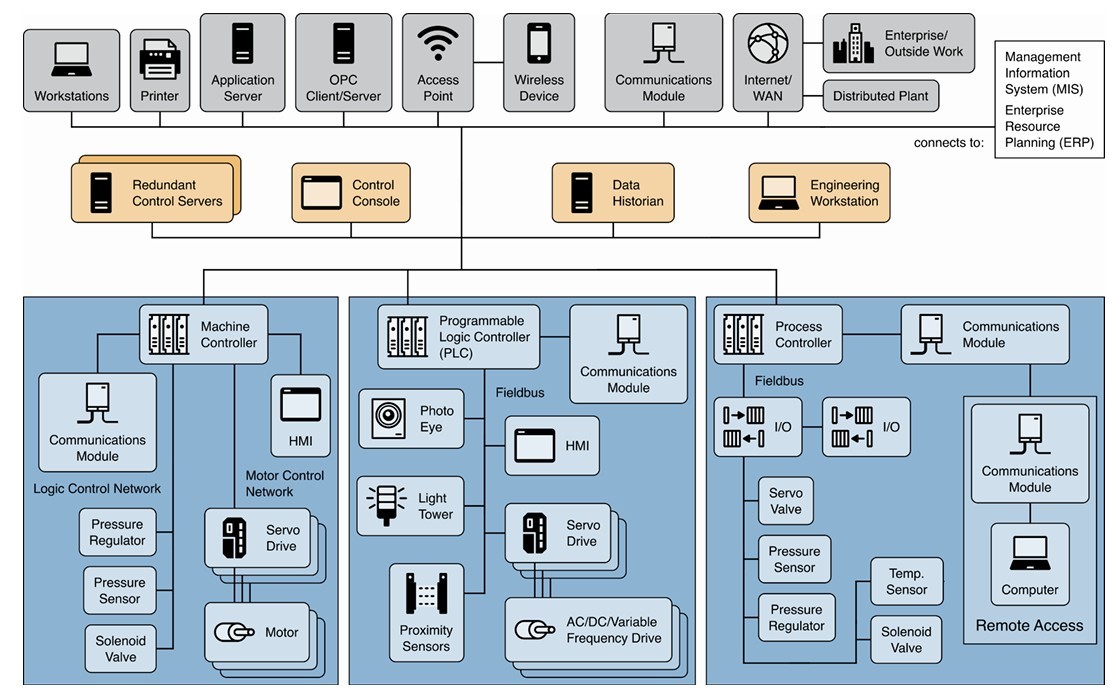

Los sistemas SCADA se utilizan para controlar activos dispersos donde la adquisición centralizada de datos es tan importante como el control.

El centro de control alberga un servidor de control y los enrutadores de comunicaciones. Otros componentes del centro de control incluyen la interfaz hombre-máquina (HMI), las estaciones de trabajo de ingeniería y el historiador de datos, todos conectados mediante una red LAN.

Los sitios de campo suelen estar equipados con una capacidad de acceso remoto para

permitir a los operadores realizar diagnósticos y reparaciones remotas, generalmente a través de un módem de acceso telefónico independiente o una conexión WAN.

Stouffer K, Pease M, Tang CY, Zimmerman T, Pillitteri V, Lightman S, Hahn A, Saravia S, Sherule A, Thompson M (2023) Title. (National Institute of Standards and Technology, Gaithersburg, MD), NIST Special Publication (SP) NIST SP 800-82r3. https://doi.org/10.6028/NIST.SP.800-82r3

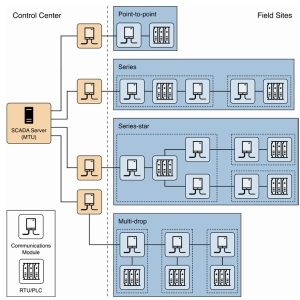

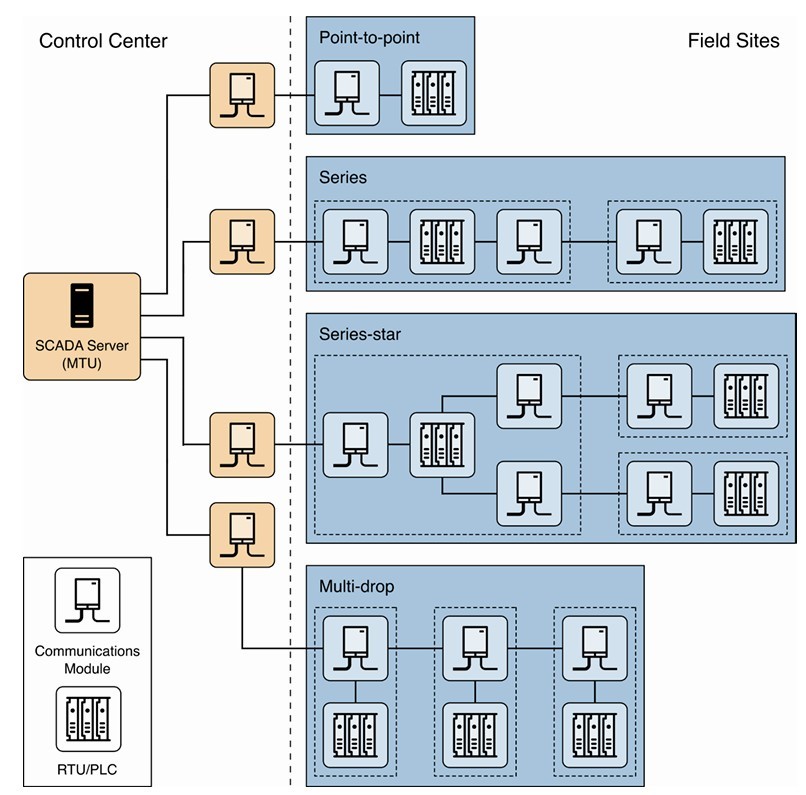

Algunas tipologías típicas, son las que se muestran a continuación

La conexión punto a punto es la más sencilla pero las más costosa debido a cantidad de conexiones necesarias. La configuración en serie posee menos canales, pero al ser compartidos, es menos eficiente y más compleja. Las restantes configuraciones, serie- estrella y multipunto, utilizan un canal por dispositivo por lo que se reduce la eficiencia y se aumenta la complejidad del sistema.

Stouffer K, Pease M, Tang CY, Zimmerman T, Pillitteri V, Lightman S, Hahn A, Saravia S, Sherule A, Thompson M (2023) Title. (National Institute of Standards and Technology, Gaithersburg, MD), NIST Special Publication (SP) NIST SP 800-82r3. https://doi.org/10.6028/NIST.SP.800-82r3

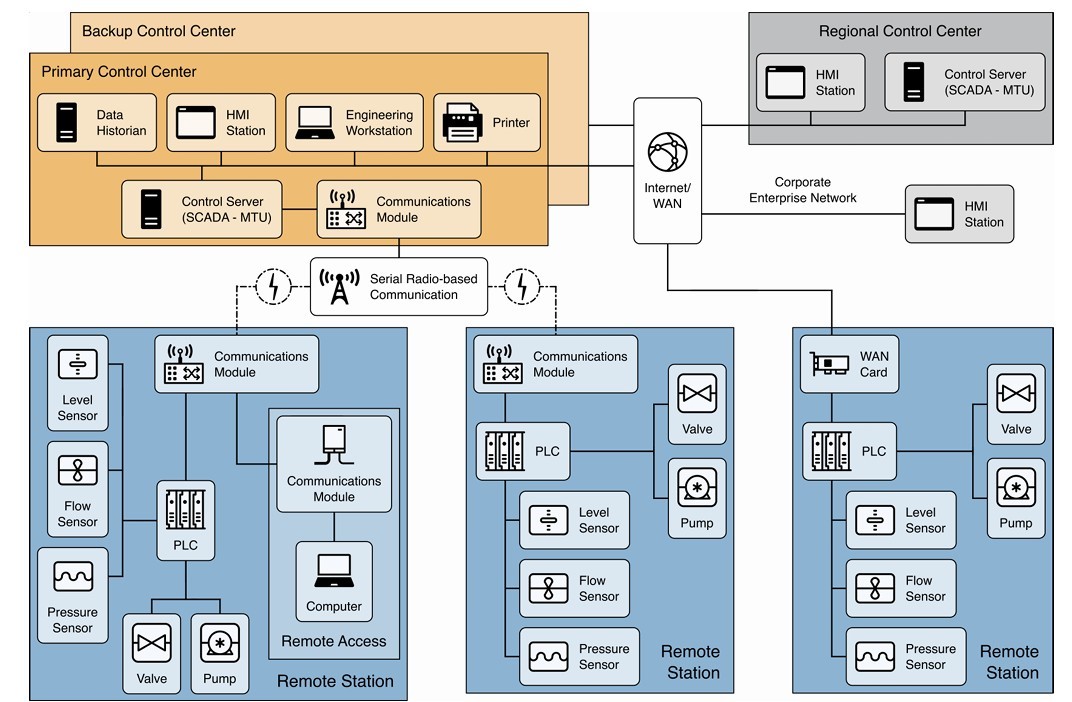

Un ejemplo en la misma guía referenciada nos muestra una aplicación que cuenta con un centro de control principal y tres sitios de campo. Un segundo centro de control de respaldo proporciona redundancia en caso de fallo del centro de control principal. Pueden notarse los diferentes tipos de conexión utilizados, punto a punto para todas las comunicaciones entre el centro de control y el sitio de campo, con dos conexiones que utilizan radio-telemetría. El sitio de campo restante utiliza una conexión WAN para las comunicaciones. La red corporativa tiene acceso a todos los centros de control a través de la conexión WAN, y se puede acceder a los sitios de campo de forma remota para la resolución de problemas y las operaciones de mantenimiento.

Stouffer K, Pease M, Tang CY, Zimmerman T, Pillitteri V, Lightman S, Hahn A, Saravia S, Sherule A, Thompson M (2023) Title. (National Institute of Standards and Technology, Gaithersburg, MD), NIST Special Publication (SP) NIST SP 800-82r3. https://doi.org/10.6028/NIST.SP.800-82r3

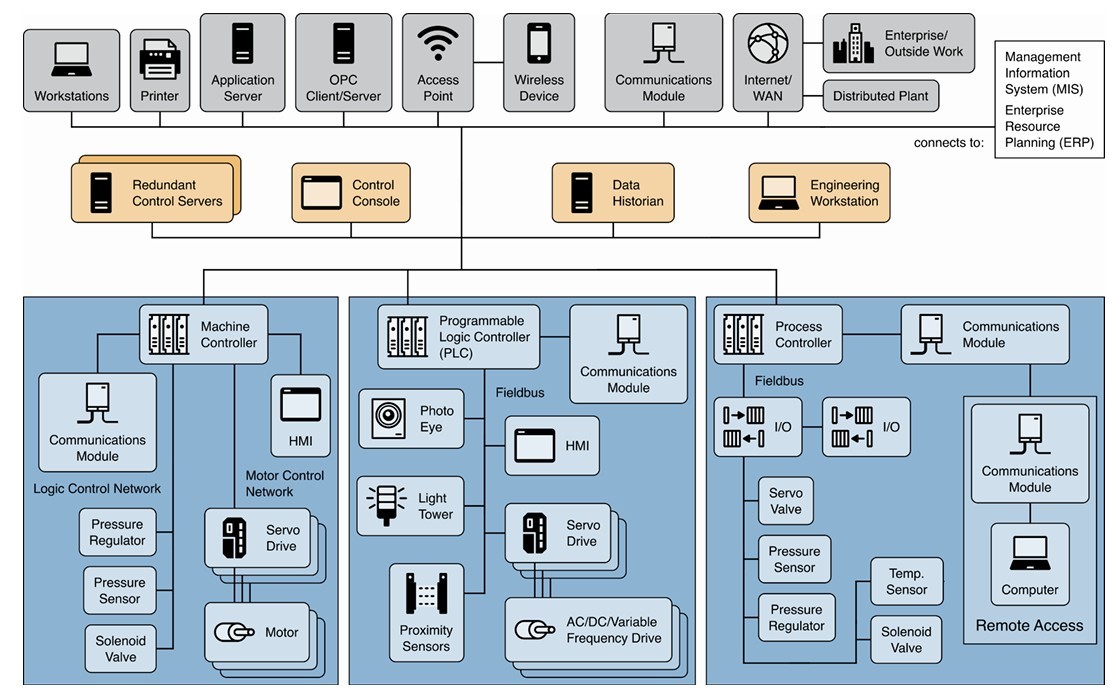

Sistemas DCS

Los sistemas DSC se se utilizan para controlar sistemas de producción dentro de una misma ubicación geográfica. Estos DCS cuentan con una arquitectura de control que contiene un nivel de supervisión que monitorea múltiples subsistemas integrados, responsables de controlar los detalles de un proceso localizado.

Un DCS utiliza un lazo de control de supervisión centralizado para mediar entre un grupo de controladores localizados que comparten las tareas generales de la ejecución de todo un proceso de producción. Al modularizar el sistema de producción, el DCS reduce el impacto de una sola falla en el sistema general. En muchos sistemas modernos, el DCS se conecta a la red corporativa para ofrecer a las operaciones comerciales una visión general de la producción.

Stouffer K, Pease M, Tang CY, Zimmerman T, Pillitteri V, Lightman S, Hahn A, Saravia S, Sherule A, Thompson M (2023) Title. (National Institute of Standards and Technology, Gaithersburg, MD), NIST Special Publication (SP) NIST SP 800-82r3. https://doi.org/10.6028/NIST.SP.800-82r3

Los dispositivos de control de campo incluyen un PLC, un controlador de procesos, un controlador de lazo único y un controlador dedicado a una máquina. El controlador de lazo único interconecta sensores y actuadores mediante cableado punto a punto , mientras que los otros tres dispositivos de campo incorporan redes de bus de campo para interconectarse con sensores y actuadores de proceso. Las redes de bus de campo eliminan la necesidad de cableado punto a punto entre un controlador y los sensores y actuadores de campo individuales. Además, un bus de campo permite una mayor funcionalidad más allá del control, incluyendo el diagnóstico de dispositivos de campo, y puede ejecutar algoritmos de control dentro del bus de campo, evitando así el enrutamiento de señales de vuelta al PLC para cada operación de control.

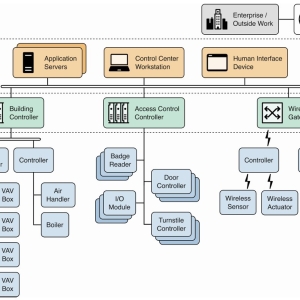

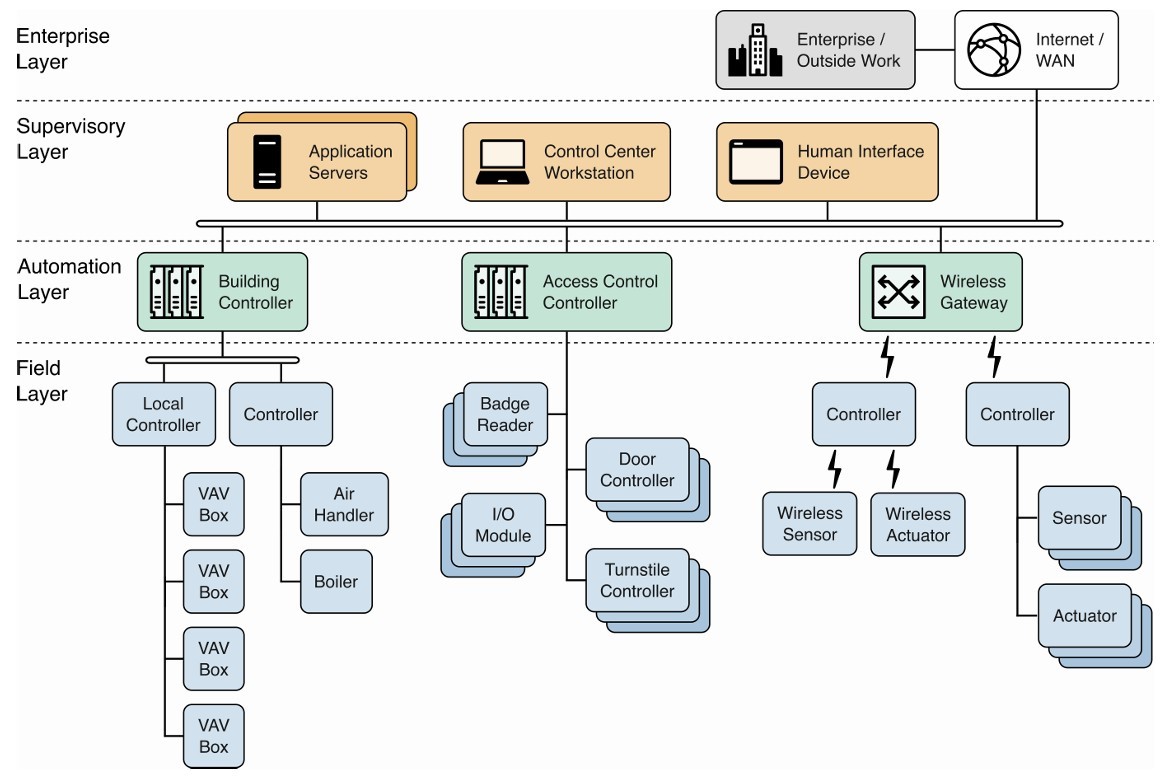

Sistemas BMS o BAS

Un sistema de automatización de edificios (BAS) es un tipo de O T (Operational Technology) que se utiliza para controlar los numerosos sistemas de un edificio, como calefacción, ventilación y aire acondicionado (HVAC), sistemas contra incendios, sistemas eléctricos, iluminación, control de acceso físico; seguridad física y otros sistemas de servicios públicos. La mayoría de los edificios modernos incorporan algún tipo de BAS al construirse.

Stouffer K, Pease M, Tang CY, Zimmerman T, Pillitteri V, Lightman S, Hahn A, Saravia S, Sherule A, Thompson M (2023) Title. (National Institute of Standards and Technology, Gaithersburg, MD), NIST Special Publication (SP) NIST SP 800-82r3. https://doi.org/10.6028/NIST.SP.800-82r3

La comunicación en el BAS puede ser cableada o inalámbrica. Por ejemplo, los sensores de control ambiental pueden proporcionar la temperatura y la humedad a un controlador del edificio. Si los valores de los sensores están fuera de los valores de referencia, el controlador puede enviar una señal a una caja de volumen de aire variable (VAV) para aumentar o disminuir el flujo de aire y llevar la temperatura al nivel deseado. De igual manera, al escanear un ocupante del edificio su credencial de identificación en un lector, las credenciales se pueden enviar al controlador de control de acceso y al servidor de control de aplicaciones para determinar si se le debe conceder el acceso.

Conclusiones

En base a las diferentes alternativas para automatizar, supervisar y controlar procesos, es posible entender los diferentes contextos de cada tecnología a través de sus similitudes y diferencias

SIMILITUDES

Componentes similares:

- Sensores y actuadores.

- Controladores (PLCs, DDCs, etc.).

- Servidores centrales.

- Interfaces HMI para operadores.